废气处理自动化控制系统

1. 概述

随着环保要求的越来越高,j9九游会官网入口对电厂排放超标的烟气进行脱硫处理已是现代电厂建设的重要组成部分。目前,我国已有石灰石/石膏湿法、旋转喷雾干燥法、炉内喷钙尾部烟气增湿活化法、常压循环流化床法、海水脱硫法、电子束法、烟气循环流化床等 10 多种方法,其中石灰石/石膏湿法烟气脱硫工艺在烟气脱硫工艺中约占 90 %以上。而就全世界而言,脱硫工程最多的国家如日本、美国、德国,他们主要采取烟气脱硫的方法,而且其中 85%以上是用石灰石/石膏湿法工艺。发达国家的经验表明,石灰石/石膏湿法烟气脱硫技术是一种最成熟的脱硫工艺技术。现基于SIEMENS公司的PCS 7系统,为某新建电厂的 2×300MW 燃煤机组设计石灰石/石膏湿法烟气脱硫控制系统。

SIMATIC PCS 7 是 SIEMENS 公司结合先进的电子技术、网络通讯技术、现场总线技术、图形及图像处理技术、计算机技术和先进的自动化控制理论,在 S5、S7 系列可编程控制器及 TELEPERM 系列集散控制系统的基础上,面向所有过程控制应用场合开发的先进控制系统。系统既采用了 DCS 的系统构架,拥有一个全局数据库,又利用了 PLC 的硬件平台,可谓综合了 PLC 和 DCS 的优点,是一个先进的全集成(TIA)自动化控制系统。

2. 湿法脱硫系统概述

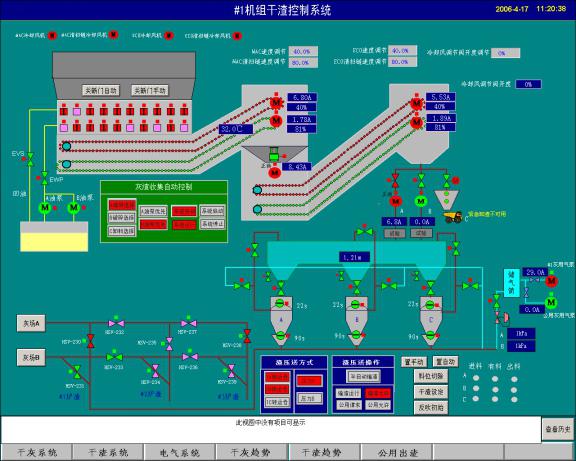

锅炉引风机排出的烟气通过布袋除尘器除尘后,经增压风机增压以克服脱硫系统的阻力,进入烟气换热器(GGH)进行降温,降温是为保护吸收塔的内部结构。j9九游会官网入口经降温的烟气进入吸收塔与喷淋的石灰石浆液接触,烟气中的二氧化硫与浆液中的碳酸钙以及加入的氧化空气进行化学反应,最后生成二水石膏,由吸收塔排浆泵排出,进入一、二级石膏脱水系统,最后由传送带运至石膏储仓。脱硫后的净烟气依次经过除雾器除去水滴,再经过烟气换热器加热升温后,通过原有烟囱排入大气。湿法脱硫系统工艺如图1。

根据上述工艺,在控制系统中,兼顾到操作画面切换速度和系统流程的完整性,把整个工艺流程分为如下几个子系统:

a) #1 单元机组脱硫系统:烟气系统、烟气换热系统、增压风机系统、吸收塔系统和吸收塔集水坑系统;

b) #2 单元机组脱硫系统和#1 单元机组脱硫系统划分相同;

c) 公用系统:石灰石卸料系统、石灰石浆液制备系统、石膏脱水系统、石膏储仓系统、氧化空气系统、压缩空气系统、工业水及工艺水系统、事故浆液池系统和废水处理系统;

d) 电气系统:脱硫 PC 段电气系统和脱硫保安段电气系统。

3. 控制系统简介

PCS 7 控制系统所有软件都放在 SIMATIC Manager 管理器下集中管理,j9九游会官网入口主要具有以下功能:创建项目、硬件组态及参数设定、硬件网络配置、控制逻辑组态、调试程序和人机界面设计。下面按照脱硫控制系统设计流程具体介绍各功能的实现。

3.1 硬件组态及参数设定

控制系统设计的第一步就是创建个项目,然后在 HW Config 界面下,从 PCS 7 系统库里选择所需的硬件,比如 CPU、I/O 卡件、通讯模块等,以恰当的方式组织起来,再针对相应的硬件进行详细的参数设定。硬件组态本质上是对控制系统主站硬件的软件描述,在此基础上根据 I/O 测点清单创建符号表,进行硬件通道分配。

3.2 硬件网络组态

硬件网络组态即为工程师站、服务器、操作员站和控制系统主站的 CPU 配置通讯网络,实现相互间的通讯。在 SIMATIC Manager 管理器的 Network Configure 编辑界面下对硬件网络进行配置。

3.3 控制逻辑组态

控制逻辑是用SIMATIC Manager管理器下的CFC(连续功能图)来组态的,CFC是一种用于连续过程自动化控制的图形组态工具。系统预定义了不同的功能块,如PID控制、阀门控制和电机控制等,只需要根据实际控制对象,从库里找到相应的功能块并放在恰当的位置,组态参数,通过强大的自动寻径和完整的消息组态函数实现连接。

3.4 人机界面(HMI)设计

WinCC(Windows Control Center)是一个功能强大的 HMI 系统,首先,通过 WinCC图形编辑器可以很方便的设计操作和监视画面,并且 PCS 7 系统拥有一个全局数据库,所以 WinCC 可以直接访问已在硬件组态中定义的符号表,从而建立了自动化系统和 HMI 系统之间的通讯链路;其次,报警和消息系统可以通过 WinCC 报警记录编辑器来组态,但在 PCS 7 系统中可以直接在控制逻辑组态时选用相应的功能块,通过编译自动生成报警和消息变量,而不必在 WinCC 中单独组态,提高了系统应用的便利性;再次,还能通过 WinCC 变量记录编辑器用来组态归档系统,归档是在 Microsoft SQL Server 2000 数据库中完成的,并可以通过历史趋势曲线来查看变量在不同时刻的值。而且 WinCC 还是一个开放式的系统,可与各种 PLC 连接。

4. 控制系统硬件配置

本控制系统分为 1 号和 2 号两套完全相同的烟气脱硫系统,大约有 1556 个控制设备:模拟输入信号(AI)410 点、输出信号(AO)16 点,热电阻(RTD)163 点,信号类型有 4~ 20 mA,1~5 VDC,和热电阻输入信号等。开关量输入信号(DI)1534 点,输出信号(DO) 726 点。控制对象有阀门、电机和 PID 执行机构等,基本包括了过程控制系统和顺序控制系统中所有典型设备,是一个复杂的大型控制系统。

4.1 控制系统主站(DPU)

本系统共有5个控制系统主站(DPU),其中#1、#2脱硫系统各1个,公用系统2个,事故追忆系统(SOE)1个。除事故追忆系统主站配置了中央控制器(CPU)S7 414-3 (可以满足对程序规模和指令处理速度以及复杂通讯的更高要求)、电源模件 PS 405 20A、时钟同步模件 MCP、通讯模件 CP443-1 和 3 个 32 通道的 DI 模件外,其余主站都配有两套CPU(S7 414-4H 型)互为冗余,是控制系统站的核心,并通过 PROFIBUS-DP 现场总线扩展若干层 ET200M I/O 站(包括 AI/AO、DI/DO 和通讯模件)。

4.2 上位机监控系统

本系统由 7 台工控机构成,运行平台为 Windows 2000。具体分配如下:

a) 1台作为工程师站,采用P4 2.8G处理器、1G内存、2块120G硬盘构成磁盘阵列、千兆以太网卡和CP1613通讯处理器(工业以太网卡)。其配置组态设计工具PCS7 V6.0,用于对系统进行组态设计,如硬件配置、通讯网络组态、连续和顺序过程运行组态、操作和监控策略设计、通道监测、过程趋势和参数的整定、以及对服务器和操作员站组态和下载等等。

b) 2 台作为服务器兼做数据归档服务器,硬件配置与工程师站基本相同,但是多一个用于配置冗余服务器系统的串口。两台服务器互为热备,若其中任何一台发生故障,则 WinCC 客户机自动切换到当前正常运行的服务器,提高了系统的可靠性。服务器配置了 WinCC 服务器版。

c) 4 台作为操作员站,硬件配置了P4 2.8G CPU、512M 内存、80G 硬盘,操作员站和服务器以 Client/Server 模式配置运行。配置 WinCC 运行版作为上位机监控系统,并且互为热备冗余,保证了上位系统运行的可靠性。

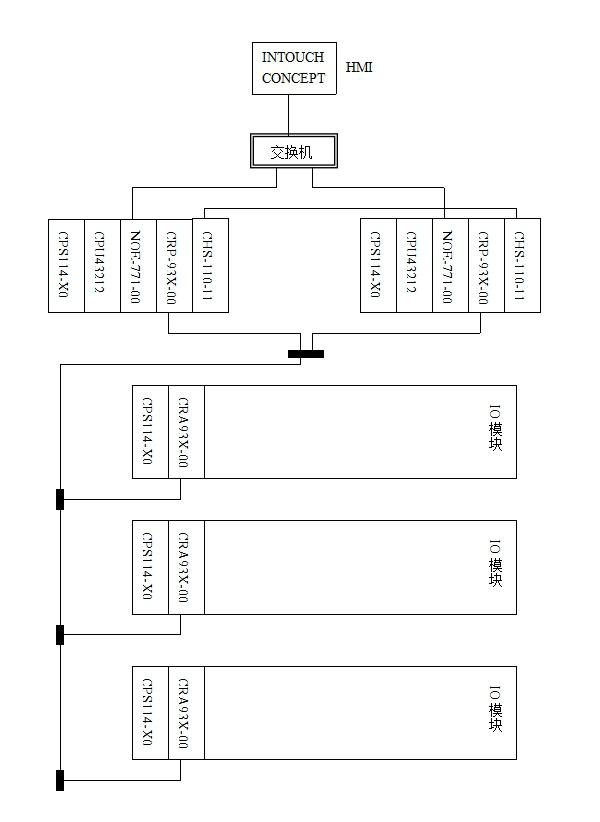

图 2:系统网络配置

4.3 网络配置

整个控制系统有三层通讯网络组成:以太网、工业以太网和 PROFIBUS-DP 现场总线。整个网络配置示意图如图 2 所示。

a)以太网层:由光纤交换机(OSM)构成的环形光纤网络,可实现 100Mbps快速以太网连接,用于操作员站、2 台服务器和 1 台工程师站之间的交换数据。并且,OSM还具有冗余环网管理功能,任何一个节点断开都不影响到网络的正常运行。

b) 工业以太网层:同样由 OSM 构成的环形光纤网络,把服务器和工程师站配置的通讯处理器(CP1613)和 5 个控制系统主站(DPU)配置的通讯处理单元(CP 443-1)连接起来,实现服务器、工程师站与各控制系统主站的 CPU 之间的通讯。

c) 现场总线:PROFIBUS-DP 现场总线是一种高速(数据传输速率 9.6Kbps~12Mbps)、经济的设备级网络,带有令牌总线和主从模式的混合访问过程,用于控制系统主站的 CPU (主站)和分布式 ET200M I/O 站(从站)之间的数据通讯,实现现场信号的采集和处理。

5. 控制功能实现

DCS 系统主要具备模拟量控制(MCS)和开关量顺序控制(SCS)的功能,在 PCS 7 控制系统中可以很方便的实现这两种功能。

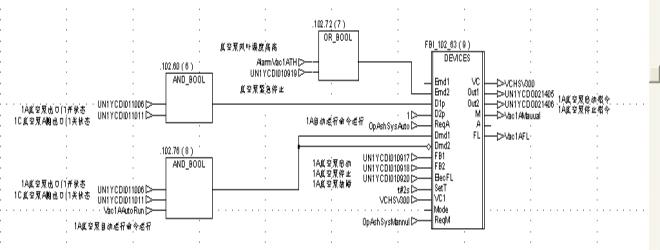

5.1 石灰石浆液流量控制

石灰石浆液流量控制本质上是保证有足量的Ca2+和SO2反应,所以主控回路是根据烟气中SO2脱硫量的需要调节供给吸收塔的石灰石浆液流量。脱硫量是通过测量原烟气流量和吸收塔进出口的SO2含量而得到。由于CaCO3流量的调节影响着吸收塔反应池中浆液的PH值,为了使化学反应更完全,应该将PH 值保持在5.8~6.2之间;当PH值降低,所需的CaCO3流量应按某一修正系数增加。在机组负荷变化比较大的时候,PH值不参与控制回路的修正,只由主回路进行浆液流量调节;而当机组负荷较稳定的时候,将实际测量的PH值与设定值进行比较,通过PH值控制器产生一个修正系数,对所需的CaCO3流量进行修正。将经PH值修正后的所需CaCO3流量与实际的CaCO3流量进行比较,通过PID控制器控制石灰石浆液调节阀的开度。控制回路如图3所示。在PCS 7 系统库中,有设计好的PID调节器功能块,可直接在CFC中拖放使用,既应用方便又节省了设计的时间和工作量。

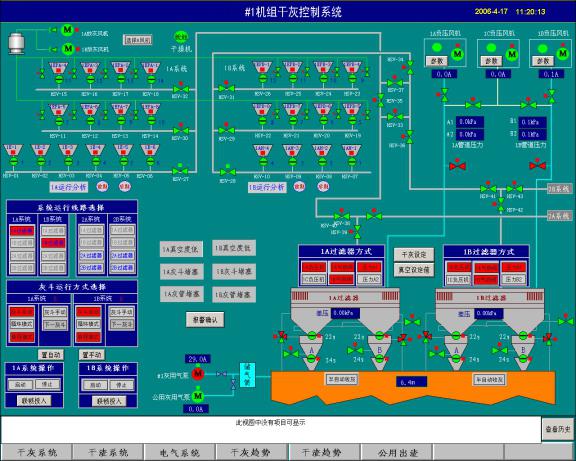

5.2 开关量顺序控制

辅机的联锁保护和启停控制以及一些主要阀门的开闭控制由 DCS 中的开关量顺序控制系统(SCS)来完成,实现功能组或子组级的控制,以减轻运行人员劳动强度防止误操作。比如石膏旋流器底流到吸收塔的顺序控制:

步骤 1:打开石膏旋流器底流到吸收塔的阀门;

步骤 2:关闭石膏旋流器到脱水机的阀门;

步骤 3:结束;

应用 CFC 设计这样的顺序控制逻辑非常方便,因为 PCS 7 系统库提供了 SGC 和 STEP 功能块。SGC 功能块具有步管理功能,可用于顺序启动和顺序关闭的控制过程,而且在 WinCC 中有标准的控制面板,可以方便的监视执行流程,如果在某步出现故障,系统会给出报警提示,还可以由运行人员执行强制跳步功能。STEP 步功能块可以很方便的设置每步要执行的命令,以及每步执行时需要等待、监视和强制跳步的时间。在设计控制逻辑的时候只需要根据预先设计好的流程把功能块以恰当的方式连接起来即可,如图 4 所示。